دسته بندی ها

سبد خرید

منوی کاربری

تصفیه آب خانگی و هوا

تصفیه آب صنعتی

مواد شیمیایی تصفیه آب

ابزار دقیق

تجهیزات استخر و جکوزی

پمپ ها

تاسیسات، سرمایشی، گرمایشی و موتورخانه

بازگشت

دستگاه تصفیه آب تانک پک (Tank pac) مدل S8

0

تومان

دستگاه تصفیه آب خانگی داینامیس مدل اکو (Dynamis Eco)

0

تومان

ست فیلترهای تصفیه آب داینامیس

300,000

تومان

دستگاه تصفیه آب خانگی داینامیس (Dynamis) (بدون نیاز به برق)

0

تومان

فیلتر ممبران فیلمتک (FILMTEC) مدل TW30-1812-50

0

تومان

ست فیلترهای سی سی کا (CCK)

0

تومان

دستگاه تصفیه آب خانگی Aqua Pro مدل کیسی

0

تومان

ست فیلترهای تصفیه آب داینامیس مدل basic

0

تومان

ست هوزینگ تصفیه آب داینامیس مدل pro

236,000

تومان

هوزینگ دستگاه تصفیه آب داینامیس مدل پرو Pro

87,000

تومان

پرشروسل 8 اینچ تک المانه ساید پورت وتک (VETEC) 300 psi

0

تومان

پرشروسل 8 اینچ دو المانه وتک (VETEC) 300 psi

0

تومان

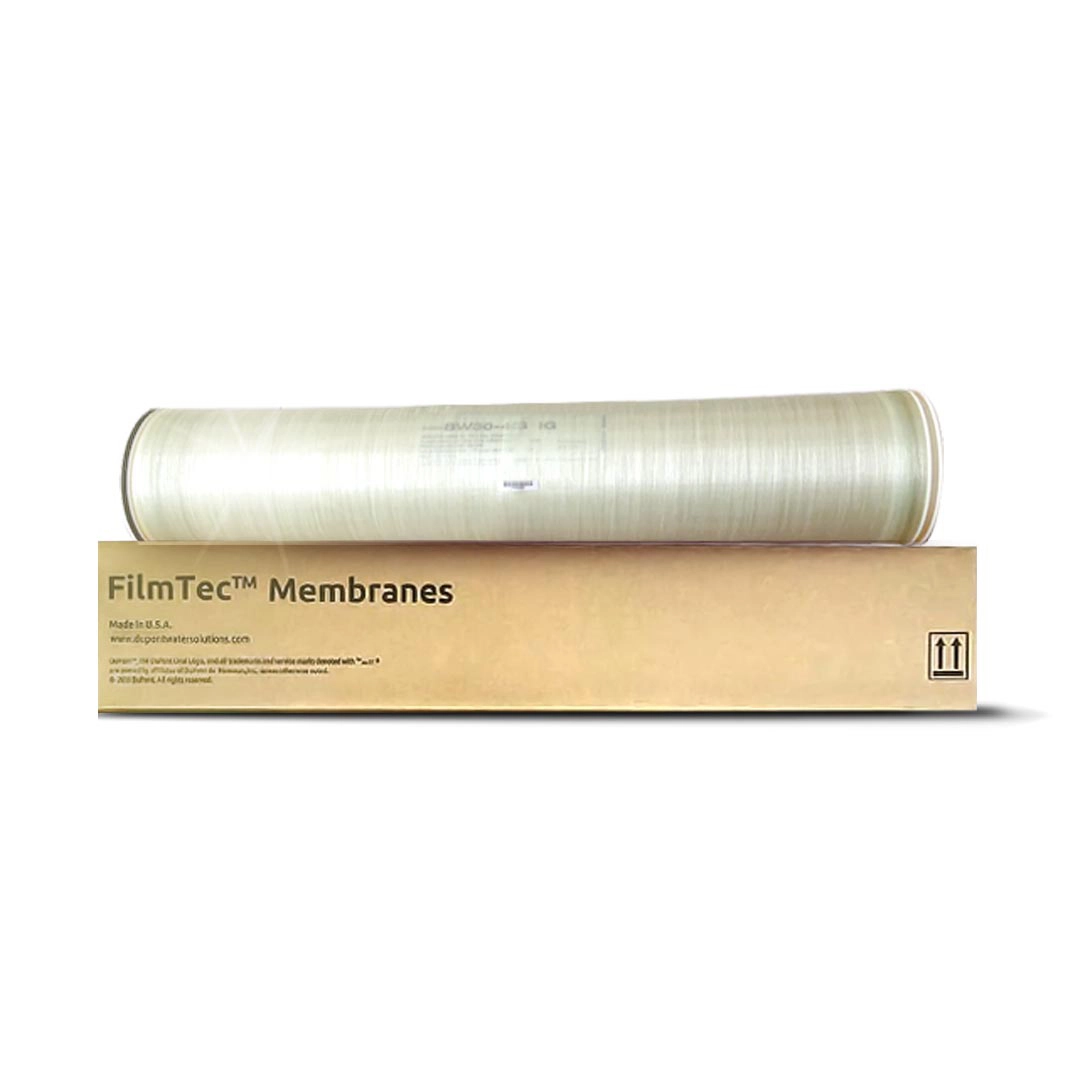

فیلتر ممبران 8 اینچ فیلمتک (FILMTEC) مدل BW30-400

0

تومان

5

هوزینگ فیلتر تصفیه آب داینامیس مدل جامبو

0

تومان

فیلتر 20 اینچ جامبو نخ تابیده C.C.K

0

تومان

فیلتر کربن بلاک 20 اینچ جامبو C.C.K

330,000

تومان

فیلتر کربن گرانول 20 اینچ جامبو C.C.K

330,000

تومان

فیلتر الیافی 20 اینچ جامبو C.C.K

0

تومان

ست سه تایی فیلترهای جامبو 20 اینچ C.C.K

748,000

تومان

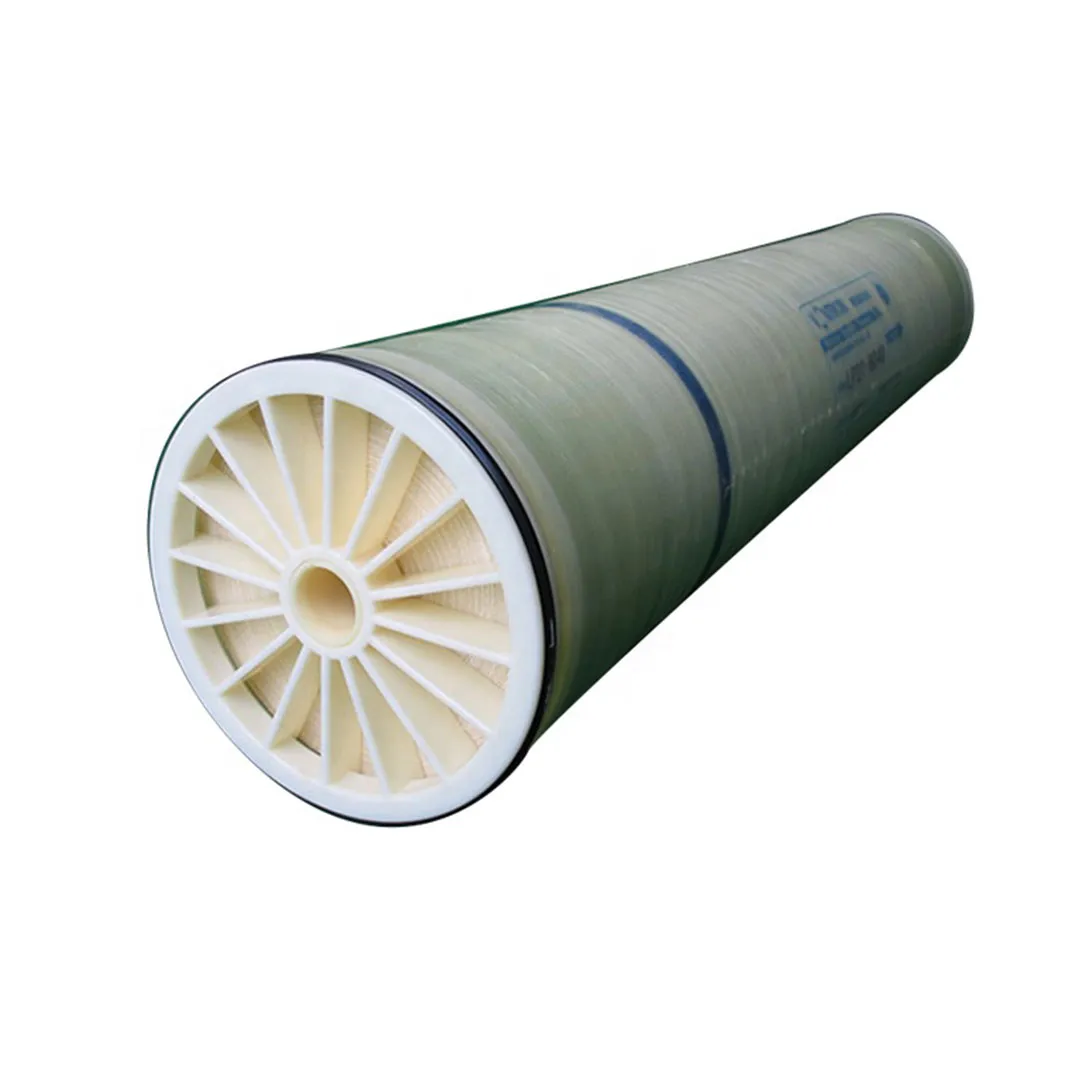

ممبران لوبرین لنسس 8 اینچ آلمانی مدل عملکرد بالا (LANXESS HP)

6,250,000

تومان

آنتی اسکالانت فلوکن 260- 20 کیلوگرمی (FLOCON)

0

تومان

آنتی اسکالانت فلوکن 260- 220 کیلویی (FLOCON)

0

تومان

آنتراسیت درجه یک (سایز 1 تا 3 میلی متر) نانوتک

0

تومان

آنتراسیت درجه دو ( 3 تا 5 میلی متر) نانوتک

0

تومان

کربن اکتیو جاکوبی (Jacobi) مدل Aquasorb 1000

0

تومان

کربن اکتیو جاکوبی (Jacobi) مدل Aquasorb 2000

0

تومان

سیلیس تصفیه آب پارس سیلیس با دانه بندی 1-2 میلی متر

0

تومان

سیلیس تصفیه آب پارس سیلیس با دانه بندی 2-3 میلی متر

0

تومان

سیلیس تصفیه آب پارس سیلیس با دانه بندی 3-5 میلی متر

0

تومان

آنتی اسکالانت توچال شیمی مدل Tochal R84 گالن 25 کیلوگرمی

0

تومان

سختی سنج یا املاح سنج دستی آب HM مدل TDS-۳

290,000

تومان

سختی سنج یا املاح سنج دستی چهار رقمه دماسنج دار

0

تومان

گیج فشار هیدرو فلو 450 PSI

0

تومان

گیج فشار هیدرو فلو 100 PSI

0

تومان

کنترلر RO برند Create مدل ROC-2313

2,650,000

تومان

PH متر مارمونیکس مدل MPH-250

0

تومان

PH و MV متر ضد آب هانا مدل H19125

0

تومان

PH متر قلمی HALO با اتصال بی سیم هانا مدل HI11312

0

تومان

PH متر مخصوص غذا هانا مدل HI98161

0

تومان

PH متر هوشمند و تبلتی هانا مدل HI2020

0

تومان

فیلتر شنی استخری هایوارد (HAYWARD) مدل S144T

0

تومان

فیلتر شنی استخری مدل S166T هایوارد (HAYWARD)

0

تومان

فیلتر شنی استخری ایمکس (Emaux) مدل MFV-17

0

تومان

فیلتر شنی استخری ایمکس (Emaux) مدل MFV-20

0

تومان

فیلتر شنی استخری ایمکس (Emaux) مدل MFV-24

0

تومان

فیلتر شنی استخری ایمکس (Emaux) مدل MFV-27

0

تومان

فیلتر شنی استخری ایمکس (Emaux) مدل MFV-31

0

تومان

فیلتر شنی استخری ایمکس (Emaux) مدل MFV-35

0

تومان

فیلتر شنی استخری ایمکس (EMAUX) مدل P350

0

تومان

فیلتر شنی استخری ایمکس (EMAUX) مدل P400

0

تومان

پمپ آب خانگی پنتاکس (Pentax) مدل PM45

0

تومان

پمپ فشار آب پنتاکس سری بشقابی مدل CM 100/00

0

تومان

پمپ آب پنتاکس سری جِتی مدل CAM 100/00

0

تومان

پمپ آب خانگی پنتاکس (Pentax) مدل CB160/01

0

تومان

پمپ آب پنتاکس سری بشقابی مدل CB 160/00

0

تومان

پمپ آب خانگی پنتاکس (Pentax) مدل CB210/01

0

تومان

پمپ آب پنتاکس خانگی (Pentax) مدل CB310/01

0

تومان

پمپ آب خانگی پنتاکس (Pentax) مدل CB210/00

0

تومان

پمپ آب پنتاکس (Pentax) مدل U5V300/10

0

تومان

پمپ آب خانگی پنتاکس (Pentax) مدل CBT310/01

0

تومان

منبع کویل دار ایستاده آب گرم 400 لیتری رخشاب

0

تومان

منبع کویل دار ایستاده 400 لیتری با ضخامت 5 میلی متر رخشاب

0

تومان

منبع کویل دار آب گرم ایستاده 500 لیتری رخشاب

0

تومان

منبع کویل دار ایستاده 500 لیتری با ضخامت 5 میلی متر رخشاب

0

تومان

منبع کویل دار آب گرم ایستاده 600 لیتری رخشاب

0

تومان

منبع کویل دار ایستاده 600 لیتری با ضخامت 5 میلی متر رخشاب

0

تومان

منبع کویل دار ایستاده 800 لیتری رخشاب

0

تومان

منبع کویل دار ایستاده 800 لیتری با ضخامت 5 میلی متر رخشاب

0

تومان

منبع کویل دار ایستاده 1000 لیتری رخشاب

0

تومان

منبع کویل دار ایستاده 1000 لیتری با ضخامت 5 میلی متر رخشاب

0

تومان