سیستم های فیلتراسیون دارای فیلتر ممبران صنعتی یکی از پیشرفته ترین فناوری ها برای تصفیه آب و جداسازی ذرات معلق به شمار می روند. در این فناوری، نوع جریان سیالات و روش فیلتراسیون نقش کلیدی در کارایی و عملکرد سیستم ایفا می کنند. از میان روش های موجود، دو روش اصلی فیلتراسیون جریان متقاطع (Cross Flow) و فیلتراسیون بسته (Dead-End) به دلیل ویژگی ها و مزایای خاص خود، به طور گسترده در صنایع مختلف مورد استفاده قرار می گیرند. هر یک از این روش ها بسته به نوع فرآیند، شرایط عملیاتی و نیازهای خاص، مزایا و محدودیت های منحصر به فردی دارند. در این مقاله، به بررسی این دو روش و کاربردهای آن ها پرداخته و با ارائه مقایسه ای جامع، به انتخاب بهینه برای شرایط صنعتی مختلف کمک می کنیم.

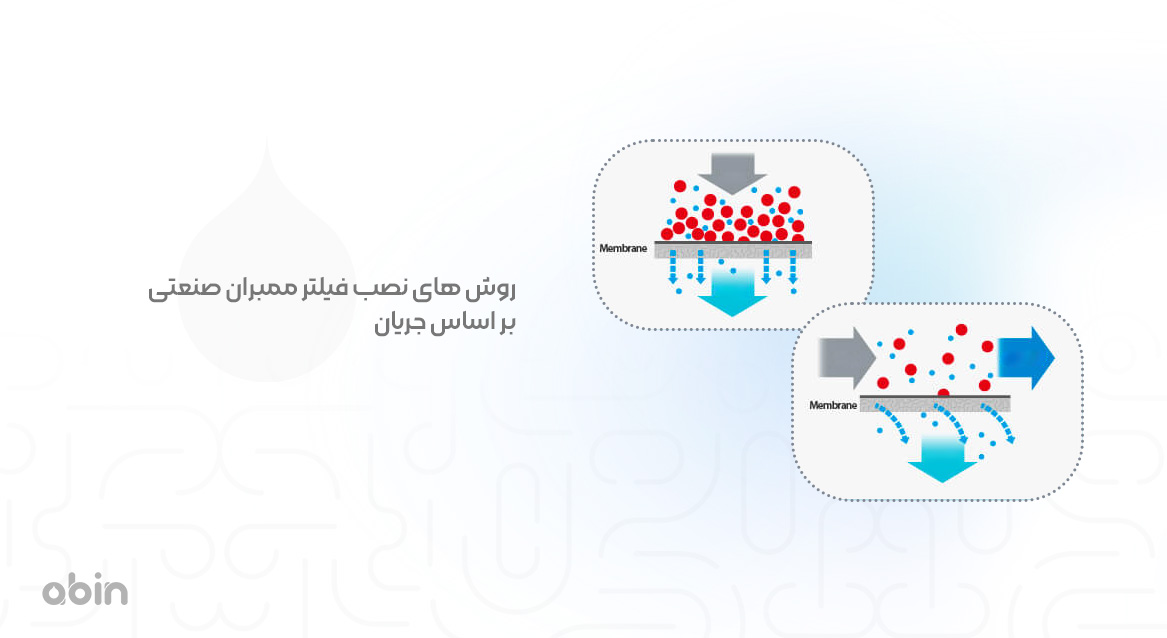

در سیستم های فیلتراسیون مبتنی بر ممبران، جریان سیالات به دو روش اصلی فیلتراسیون جریان متقاطع (Cross Flow) و فیلتراسیون بسته (Dead-End) انجام می شود. هر کدام از این روش ها ویژگی ها و کاربردهای خاص خود را دارند. در روش جریان متقاطع، سیال به صورت موازی با سطح فیلتر ممبران صنعتی حرکت می کند و ذرات جامد باقی مانده بر روی ممبران توسط جریان مداوم تخلیه می شوند. این روش برای فرایندهایی که حاوی ذرات جامد کوچک یا مولکول های قابل رسوب هستند، کارایی بالایی دارد. در مقابل، فیلتراسیون بسته، جریان سیال را به صورت عمودی و مستقیم از ممبران عبور می دهد، به طوری که تمامی ذرات باقی مانده روی سطح ممبران جمع می شوند. این روش بیشتر برای فرایندهای با ذرات درشت تر و حجم کمتر سیالات کاربرد دارد.

یکی دیگر از فرآیندهای مرتبط با این سیستم ها، بک واش (Backwash) است که عمدتاً در سیستم های فشار پایین مانند میکروفیلتراسیون و اولترافیلتراسیون استفاده می شود. این فرآیند با معکوس کردن جریان، آلودگی ها را از سطح فیلتر ممبران صنعتی پاک کرده و عملکرد آن را بازیابی می کند. در سیستم اسمز معکوس، بک واش به دلیل فشار بالا به کار نمی رود، اما روش های جایگزین برای جلوگیری از گرفتگی ممبران ها وجود دارد.

روش جریان متقاطع (Cross Flow) یکی از پیشرفته ترین و کارآمدترین تکنیک ها در فیلتراسیون ممبران صنعتی است. در این روش، سیال خوراک (Feed) به موازات سطح ممبران حرکت کرده و ذرات باقی مانده یا کانسنتریت (Concentrate) به صورت مداوم از سیستم خارج می شوند. این فرایند، از تجمع رسوبات روی ممبران جلوگیری می کند و در نتیجه، نیاز به شست و شو و نگهداری فیلتر ممبران صنعتی کاهش می یابد. همچنین، در این روش، جریان سیال با فشار بالا از سطح فیلتر ممبران عبور می کند و آب تصفیه شده (Permeate) از طریق منافذ ممبران خارج می شود. این روش برای سیالاتی با غلظت بالای ذرات معلق یا محلول مناسب است و موجب افزایش طول عمر فیلتر ممبران و کاهش هزینه های عملیاتی می شود. از دیگر مزایای این روش، حفظ نرخ جریان ثابت در طول زمان و کارایی بالای تصفیه است.

روش جریان متقاطع به دلیل کارایی بالا در فیلتراسیون سیالات مختلف، کاربردهای متعددی در صنایع مختلف دارد. برخی از این کاربردها شامل موارد زیر است:

• تصفیه آب شهری برای حذف ذرات معلق

• پیش تصفیه در سیستم های اسمز معکوس

• حذف ذرات بزرگ در فیلترهای اولیه صنعتی

• تصفیه آب برای مصارف کشاورزی و آبیاری

• جداسازی ذرات معلق در سیستم های بازیافت آب

• تولید آب با خلوص بالا برای مصارف حساس از جمله صنایع دارویی و شیمیایی

این روش به ویژه برای سیستم هایی که نیاز به جریان کم و هزینه های نگهداری پایین دارند، مناسب است.

روش جریان بسته یا Dead-End که با نام جریان مستقیم هم شناخته می شود، یکی از سادهترین تکنیک های فیلتراسیون در سیستم های دارای فیلتر ممبران صنعتی است. در این روش، سیال ورودی مستقیماً و عمود بر سطح فیلتر ممبران حرکت می کند و تمامی جریان به جز ذرات جامد، از ممبران عبور می کند. این روش به دلیل طراحی ساده و هزینههای عملیاتی پایین، در کاربردهای خاصی نظیر تصفیه آب با ذرات معلق کم و یا پیش تصفیه سیستم های دیگر مورد استفاده قرار می گیرد. با این حال، روش Dead-End بیشتر به صورت الگوی جریان ناپیوسته (Batch) استفاده می شود و نیازمند شست و شوی منظم فیلتر ممبران صنعتی برای حفظ کارایی آن است. این روش برای کاربردهایی با نیاز کمتر به جریان مداوم یا برای غلظت دهی به محلول ها، گزینه ای ایده آل است.

روش فیلتراسیون جریان بسته به دلیل سادگی و کارایی اقتصادی، در موارد زیر کاربرد دارد:

• تصفیه آب شهری برای حذف ذرات معلق

• پیش تصفیه در سیستم های پیشرفته اسمز معکوس

• حذف ذرات بزرگ در فیلترهای اولیه صنعتی پیش از ورود به مراحل تصفیه نهایی

• جداسازی ذرات معلق در سیستم های بازیافت آب

• فرایندهای غلظت دهی جهت جداسازی و تمرکز مواد خاص در محلول ها

فیلتراسیون بسته (dead-end) به طور خاص برای سیستم هایی که نیاز به جریان کم و هزینه های نگهداری پایین دارند، مناسب است.

هر یک از این روش ها دارای مزایا و معایب خاص خود هستند و برای کاربردهای مختلفی مناسب هستند. جدول زیر، تفاوت ها و ویژگی های این دو روش را از جنبه های مختلف بررسی و مقایسه می کند:

| معیار مقایسه | فیلتراسیون جریان مستقیم (Dead-End) | فیلتراسیون جریان عرضی (Cross-Flow) |

| روش فیلتراسیون | عبور جریان به صورت عمودی از غشاء و تجمع ذرات روی سطح غشاء | جریان موازی با سطح غشاء همراه با تخلیه ذرات از غشاء به کمک جریان عرضی |

| زاویه جریان | عمود بر سطح غشاء | موازی با سطح غشاء |

| تشکیل لایه کیک ذرات آلاینده | ضخیم تر و نیازمند تمیزکاری بیشتر | نازک تر و کاهش نیاز به تمیزکاری |

| افت فشار در طول زمان | افزایش سریع به دلیل تجمع ذرات | کاهش افت فشار به دلیل جریان دائمی و تمیزکاری سطح غشاء |

| میزان بازیابی آب | بالا (حدود ۹۵٪) | پایین تر به دلیل تخلیه ۲-۹٪ از جریان |

| کاربردها | مناسب برای فرآیندهای کوچک یا ساده با حجم کم | مناسب برای فرآیندهای بزرگ تر و کاربردهای صنعتی |

| مقاومت در برابر گرفتگی | کمتر، با احتمال گرفتگی دائمی غشاء | بیشتر، با کاهش گرفتگی به دلیل جریان عرضی |

| فشار لازم برای فیلتراسیون | نیاز به فشار بیشتر با افزایش ضخامت لایه ذرات | فشار کمتری نسبت به فیلتراسیون مستقیم یا بسته به دلیل لایه نازک تر ذرات |

| نوع جریان خروجی | دارای دو جریان (خوراک و پرمیت) | دارای سه جریان (خوراک، پرمیت و غلیظ شده یا کانسنتریت) |

در نهایت، انتخاب بین فیلتراسیون جریان بسته و فیلتراسیون جریان متقاطع به نوع فرآیند صنعتی، شرایط عملیاتی و نیازهای خاص هر کاربرد بستگی دارد. فیلتراسیون جریان بسته برای عملیات ساده و مقیاس کوچک مناسب است، اما به دلیل تجمع ذرات روی سطح ممبران، نیاز به نظافت مکرر دارد و کارایی آن با گذر زمان کاهش می یابد. از سوی دیگر، فیلتراسیون جریان متقاطع با جریان جانبی سیال و جلوگیری از تشکیل لایه رسوب، عمر مفید فیلتر ممبران صنعتی را افزایش داده و در فرآیندهایی با غلظت ذرات بالاکاربرد گسترده تری دارد.

با توجه به پیچیدگی ها و تفاوت های موجود، مشورت با کارشناسان و متخصصان طراحی دستگاه تصفیه آب صنعتی، می تواند به انتخاب بهترین گزینه بر اساس نیازهای خاص شما کمک کند و بهره وری سیستم را به حداکثر برساند.

در طراحی سیستم های تصفیه آب اسمز معکوس صنعتی و نیمه صنعتی، اولین قدم شناسایی دقیق مشخصات آب خوراک و محصول نهایی است. برای این منظور، باید حجم و کیفیت آب تصفیه شده مورد نیاز را تعیین کرده و به آنالیز دقیق ویژگی های آب خوراک پرداخته شود. انتخاب نوع و مدل فیلتر ممبران ها و تعیین الگوی جریان سیستم از جمله جریان متقاطع و بسته، نیز از جمله مراحل ضروری در طراحی است. به طور کلی، سیستم های اسمز معکوس به انواع مختلف از جمله پیوسته، ناپیوسته و نیمه پیوسته تقسیم می شوند که بسته به ویژگی های آب خوراک و ظرفیت سیستم، انتخاب یکی از این الگوها ضروری است. بعد از انتخاب الگو، برای طراحی سیستم باید فلاکس مناسب و تعداد فیلتر ممبران های صنعتی محاسبه شده و در نهایت، تعداد پرشروسل ها و مراحل مختلف سیستم به دقت تعیین شود تا به درصد بازیافت و کیفیت مطلوب دست یافت.

مجموعه آبین با سال ها تجربه در طراحی و اجرای سیستم های اسمز معکوس، خدمات جامعی در زمینه مشاوره، طراحی و نصب این سیستم ها ارائه می دهد. این مجموعه با استفاده از نرم افزارهای تخصصی و تیم متخصص خود، به تحلیل و شبیه سازی طرح های سیستم RO می پردازد تا طراحی دقیق و بهینه ای مطابق با نیاز مشتریان انجام دهد. همچنین، مجموعه آبین با ارائه خدمات تصفیه آب صنعتی، به کارایی بالای سیستم های اسمز معکوس کمک می کند و از تمام مراحل تا نصب و راه اندازی، پشتیبانی کامل ارائه می دهد.

نظرات

دیدگاهی برای این مقاله ثبت نشده است