کریستالایزرهای صنعتی، یکی از نوآوری های کلیدی در دنیای تصفیه آب و فاضلاب، با بهره گیری از فناوری های پیشرفته قادرند فرآیند بازیابی منابع را به شکلی کاملاً کارآمد و پایدار انجام دهند. این دستگاه ها نه تنها حجم پساب را کاهش می دهند، بلکه با جداسازی کریستال ها از محلول های آلوده، آب با کیفیت بالا را برای استفاده مجدد فراهم می آورند. اگر به دنبال راه حل های مؤثر برای بهینه سازی فرآیندهای صنعتی و حفاظت از منابع آبی هستید، مطالعه این مقاله می تواند به شما کمک کند تا با عملکرد و مزایای کریستالایزرهای صنعتی در تصفیه آب آشنا شوید و به کارگیری این فناوری ها را در صنایع خود مد نظر قرار دهید.

کریستالیزاسیون یک فرآیند فیزیکی است که در آن مواد جامد از فاز مایع یا گازی تشکیل می شوند. این فرآیند در واقع به استخراج کریستال ها از یک محلول اشباع داغ و جدا کردن مواد جامد محلول از مایع اطلاق می شود. در صنعت، کریستالایزرها برای غلیظ کردن مواد اولیه به کریستال های جامد و آب تمیز استفاده می شوند. یکی از ویژگی های اصلی این فرآیند، تبدیل محلول به کریستال های خاص در نتیجه تبخیر یا خنک سازی است. در سیستم های Zero Liquid Discharge (ZLD)، کریستالیزاسیون می تواند به حذف کامل فاضلاب های مایع کمک کند و در عین حال منابع ارزشمندی مانند آب با کیفیت بالا را برای بازیافت فراهم سازد. این فرآیند شامل دو مرحله اصلی است: "کریستالیزاسیون اولیه" که در آن کریستال های جدید شکل می گیرند و "کریستالیزاسیون ثانویه" که در آن کریستالهای بیشتر تولید می شود. بسته به نوع فرآیند، کریستالیزاسیون می تواند از روش های تبخیری یا خنک سازی استفاده کند که هر یک ویژگی های خاص خود را دارند. کریستالایزرها به عنوان یکی از بهترین فناوری ها برای سیستم های ZLD شناخته می شوند، زیرا می توانند به طور مؤثر آب و مواد جامد را از محلول های آلوده جدا کنند و به بازیافت منابع کمک کنند.

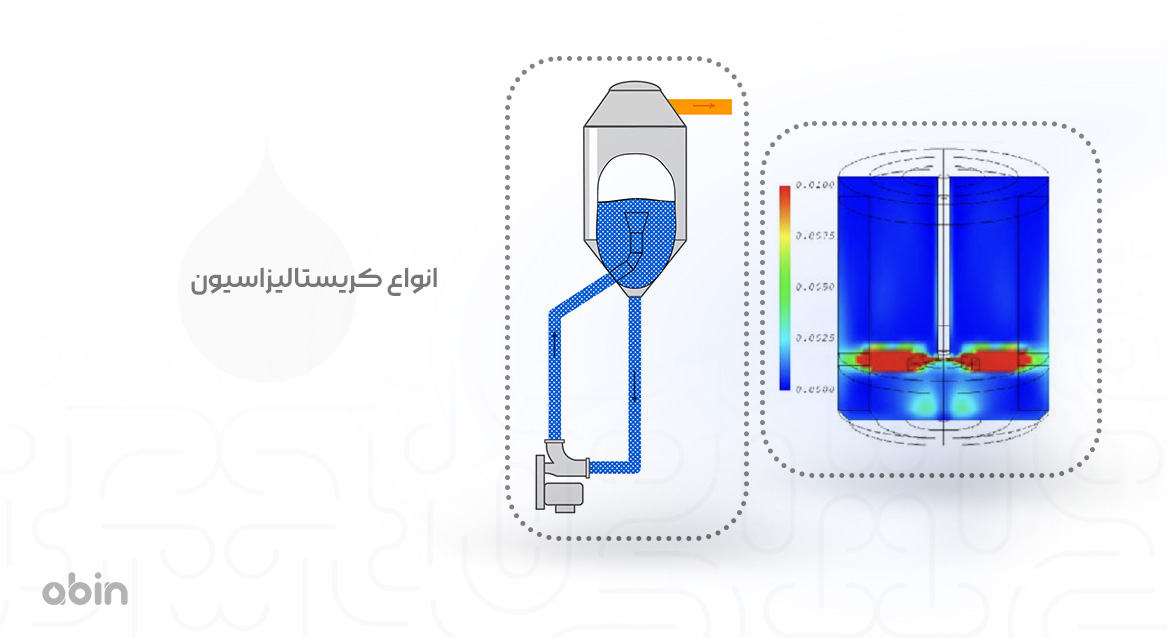

کریستالیزاسیون یک فرآیند پیچیده است که به چندین روش مختلف انجام می شود. این روش ها بستگی به ویژگی های محلول و شرایط محیطی دارند. به طور کلی، سه نوع اصلی کریستالیزاسیون وجود دارد که در زیر به آن ها اشاره می کنیم:

• کریستالیزاسیون تبخیری: در این نوع کریستالیزاسیون، تبخیر حلال موجب افزایش غلظت محلول می شود. این فرآیند معمولاً برای کریستالیزه کردن نمک های معدنی یا ساکاروز به کار می رود. به واسطه تبخیر، محلول به حالت اشباع می رسد و کریستال ها تشکیل می شوند.

• کریستالیزاسیون خنک سازی: در این نوع، محلول به دمایی پایین تر از نقطه اشباع خود سرد می شود. این فرآیند به دلیل کاهش فشار و دما باعث می شود که مواد جامد به صورت کریستال ها ته نشین شوند. این روش انرژی کمتری نسبت به کریستالیزاسیون تبخیری مصرف می کند و برای بسیاری از مواد مفید است.

• کریستالیزاسیون غشایی: در این روش، فرآیند تصفیه به ترکیب فیلتراسیون غشایی یا ممبران و کریستالیزاسیون متکی است. در این فرایند، از یک غشای نیمه تراوا برای جدا کردن آب از جامدات حل شده استفاده می شود که سپس به عنوان بلور روی سطح غشا کریستالیزه می شوند. این روش به دلیل مصرف کم انرژی، به ویژه در فرایندهای شیرین سازی آب و مدیریت نمک های اضافی مؤثر است.

• کریستالیزاسیون رسوب گذاری: در این نوع، کریستال ها در نتیجه واکنش های شیمیایی تشکیل می شوند. این فرآیند معمولاً سریع تر از دو روش قبلی است و در مواردی که سرعت واکنش بالا باشد، استفاده می شود.

• کریستالیزاسیون پاششی: در این روش، یک محلول فوق اشباع به درون یک محفظه پاشیده می شود، جایی که با سطوح سردتر یا هوای سرد تماس می یابد و باعث کریستالیزه شدن ماده حل شده می شود. این روش به ویژه برای فاضلاب هایی که دارای سطح بالایی از نمک های معدنی هستند مفید است و امکان بازیابی محصولات جانبی ارزشمند را فراهم می کند.

دستگاه های کریستالایزر صنعتی به طور گسترده ای برای فرآیندهای مختلف استفاده می شوند. انتخاب نوع دستگاه بستگی به نیاز فرآیند و نوع کریستال مورد نظر دارد. در این بخش، به انواع مختلف دستگاه های کریستالایزر اشاره می کنیم:

• کریستالایزر جریان اجباری: این دستگاه ها معمولاً برای تولید کریستال هایی با اندازه های کوچک تر استفاده می شوند. جریان اجباری بخار در این سیستم ها به کنترل سرعت رشد کریستال ها کمک کرده و معمولاً در فشار پایین یا خلاء عمل می کنند. این دستگاه ها در صنایعی که نیاز به تولید حجم بالای کریستال دارند، کاربرد دارند.

• کریستالایزر تبخیری: این دستگاه ها در فرآیند کریستالیزاسیون تبخیری به کار می روند. با تبخیر حلال، محلول اشباع شده و کریستال ها شروع به شکل گیری می کنند. این دستگاه ها معمولاً برای تولید نمک های معدنی و مواد مشابه استفاده می شوند.

• کریستالایزر خلا: این نوع کریستالایزر به ویژه برای فرآیندهای دانه بندی که نیاز به کنترل دقیق تر شرایط دارند، مناسب است. در این دستگاه ها، شرایط خلا برای تبخیر حلال و تشکیل کریستال ها به کار می رود. این فرآیند معمولاً در دماهای پایین تر از نقطه جوش حلال انجام می شود.

• کریستالایزر خنک سازی: این دستگاه ها در فرآیند کریستالیزاسیون خنک سازی مورد استفاده قرار می گیرند. در این سیستم ها، محلول به تدریج سرد می شود تا مواد جامد به صورت کریستال ته نشین شوند. این دستگاه ها معمولاً به عنوان سیستم های انرژی کارآمد شناخته می شوند.

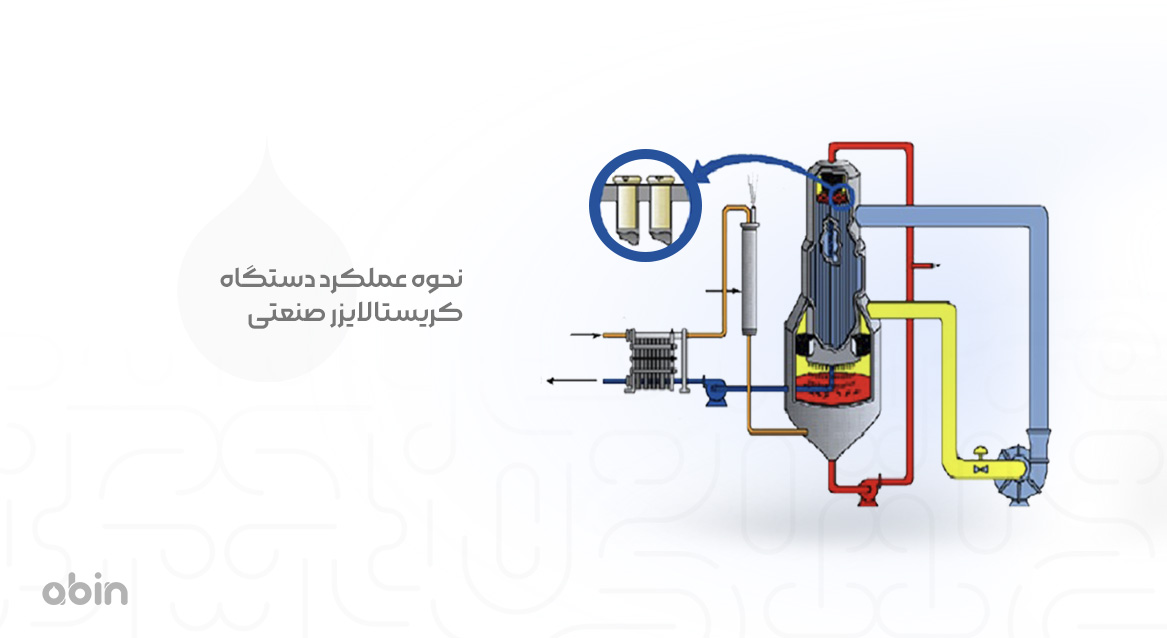

دستگاه های کریستالایزر برای انجام فرآیند بلوریزاسیون پیوسته از نمک های حل شده طراحی شده اند. این دستگاه ها معمولاً برای بازیافت منابع از پساب های صنعتی و همچنین تولید کریستال های مفید استفاده می شوند. در این فرآیند، ابتدا محلول غلیظ شده و سپس از طریق تبخیر یا سرمایش، مواد حل شده به کریستال تبدیل می شوند. دستگاه کریستالایزر می تواند از بخار یا دیگر فناوری ها برای کاهش مصرف انرژی و هزینه های عملیاتی استفاده کند. فرآیند کریستالیزاسیون به دو صورت تبخیری و سرمایشی انجام می شود که در هر دو حالت، محلول تحت شرایط خاصی قرار می گیرد تا فرآیند نهایی تشکیل کریستال ها انجام شود.

در سیستم های کریستالایزر، به ویژه در سیستم های Zero Liquid Discharge (ZLD)، آب با کیفیت بالا از محلول جدا شده و پساب جامد برای بازیافت یا دفع نهایی آماده می شود. این دستگاه ها معمولاً در شرایط خلاء عمل کرده و در فرآیند خود از گرمایش بخار یا پمپ های حرارتی استفاده می کنند. کریستال های تولید شده از محلول سپس توسط دستگاه های استخراج آب از کریستال ها از بقیه مواد جدا می شوند و مایع اولیه برای افزایش غلظت مجدد به کریستالایزر باز می گردد. این ویژگی ها موجب می شود که کریستالایزرها در صنایعی که نیاز به کاهش حجم پساب و بازیابی منابع دارند، به ویژه در صنایع شیمیایی، پتروشیمی و تصفیه فاضلاب های نمکی، کاربرد گسترده ای پیدا کنند.

نظرات

دیدگاهی برای این مقاله ثبت نشده است