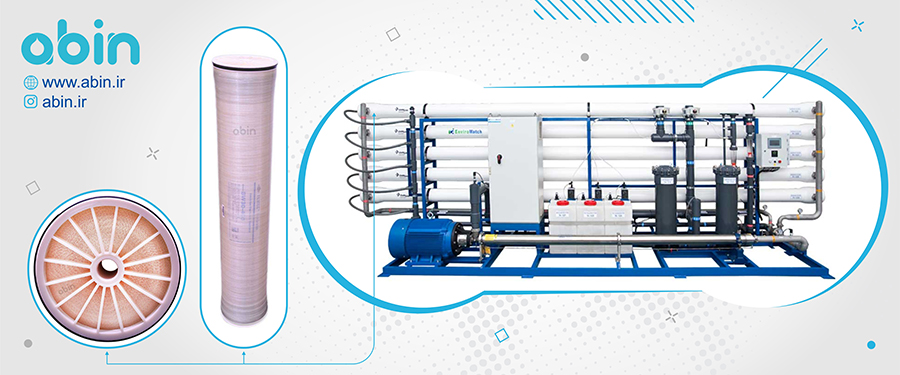

هر دستگاه آب شیرین کن صنعتی از قطعات و اجزای مختلفی تشکیل شده است. از جمله این قطعات می توان به پمپ، ممبران، پرشروسل و سیستم لوله کشی آن اشاره کرد. نگهداری از کلیه قطعات و بخش های یک دستگاه تصفیه آب صنعتی RO، برای عملکرد صحیح دستگاه بسیار مهم است. اما نگهداری و افزایش طول عمر ممبران به عنوان اصلی ترین بخش در دستگاه تصفیه آب صنعتی، به یک مسئله مهم و چالش برانگیز تبدیل شده است.

بخش اعظمی از محافظت از ممبران های صنعتی به کاهش رسوب گذاری و در نتیجه افزایش طول عمر ممبران بر می گردد. جلوگیری از تشکیل رسوب ناشی از مواد معدنی و املاح موجود در آب، باید در هنگام طراحی، ساخت و هم چنین بهره برداری از آب شیرین کن صنعتی در نظر گرفته شود. در این مقاله قصد داریم شما را با برخی از مشکلات مرتبط و روش های مقابله با آنها آشنا کنیم.

اگر شما نیز صاحب یک دستگاه تصفیه آب صنعتی هستید و یا قصد خرید آن را دارید، در مقاله بررسی روش های موثر برای افزایش طول عمر ممبران و دستگاه تصفیه آب صنعتی آبین با ما همراه باشید.

یکی از مهم ترین و اصلی ترین بخش های یک دستگاه تصفیه آب صنعتی که در کیفیت آب تولیدی و هم چنین طول عمر قطعات و ممبران آن تاثیر به سزایی دارد، بخش پیش تصفیه دستگاه می باشد. طبق آمار و بررسی های انجام شده، رایج ترین دلیل از کار افتادن و کاهش سطح عملکرد یک سیستم تصفیه آب اسمز معکوس (RO) نداشتن پیش تصفیه مناسب و کافی با توجه به آب ورودی به دستگاه تصفیه آب است.

نداشتن روش های پیش تصفیه مناسب، ابزار پایش و کنترل و هم چنین بی کیفیت بودن تجهیزات و قطعات استفاده شده در ساخت دستگاه، باعث ایجاد مشکلات جدی در سیستم اسمز معکوس و به خصوص ممبران آن خواهد شد.

از جمله مواردی که در بخش پیش تصفیه دستگاه تصفیه آب صنعتی، اهمیت فوق العاده ای دارند، می توان به موارد زیر اشاره کرد:

یکی از اشتباهات متداول، استفاده از حجم جریان یکسان برای انجام عملیات بک واش (Backwash) و شستشوی (Rinse) فیلترهای پیش تصفیه است، که بعد از بک واش صورت می گیرد.

این در حالی است، که استفاده از جریان 12 گالن در دقیقه به ازای هر فوت مربع سطح مقطع فیلتر برای حالت بک واش، در حالت انبساط 40% بستر فیلتر و در دمای 54 درجه فارنهایت، مقدار مناسبی است. در صورتی که استفاده از همین حجم جریان برای عملیات شستشو باعث ایجاد مشکلاتی می شود.

استفاده از این حجم جریان برای شستشو (rinse) باعث متراکم شدن بستر شن داخل فیلتر شنی و افزایش افت فشار در آن به اندازه بیش از 10 psi خواهد شد. در این حالت، ذرات معلقی که بعد از عملیات بک واش در سطح بالای فیلتر قرار گرفته اند، مجددا با فشار به داخل بستر فیلتر نفوذ می کنند. برای جلوگیری از این اتفاق، باید دبی جریان شستشو را برابر با دبی جریان سرویس در نظر گرفت.

یکی دیگر از مواردی که اهمیت زیادی دارد، نصب یک فلومتر جداگانه برای هر فیلتر می باشد، در حالتی که چند فیلتر به صورت موازی در کنار هم قرار گرفته اند.

در صورتی نبودن فلومتر جداگانه برای هر فیلتر، هیچ راهی برای تشخیص تعادل جریان در فیلترهایی که به صورت موازی نصب شده اند، وجود ندارد. در این صورت، اگر در یکی از فیلترها گرفتگی ایجاد شود و تشخیص داده نشود، جریان آب به صورت خودکار در دیگر فیلترها افزایش پیدا کرده و در نتیجه تعادل جریان در کل سیستم تصفیه آب به هم می خورد.

علاوه بر این، در صورتی که فیلترهای موازی دارای هدر مشترک ورودی و خروجی باشند و فقط یک گیج فشار در مسیر ورودی و یک فشارسنج در مسیر خروجی نصب شود، نمی توان تشخیص داد، که میزان گرفتگی یا افزایش فشار احتمالی، مربوط به کدام مخزن است.

مطابق با استانداردهای ارائه شده از طرف شرکت های سازنده ممبران های تصفیه آب صنعتی RO، شاخص SDI آب قبل از ورود به ممبران ها، نباید از عدد 5 بیش تر باشد. در این شرایط، یکی از اشتباهاتی که گاهی انجام می شود، تزریق مواد شیمیایی پلیمری برای کاهش شاخص SDI است.

باور غلطی که در این زمینه وجود دارد، این است که تزریق این مواد شیمیایی ظاهرا باعث بهبود شاخص کدورت و SDI آب ورودی می شود. اما این مواد به دلیل بار الکتریکی که دارند، باعث ایجاد رسوبات با پیوندهای قوی بر روی ممبران می شوند. این رسوبات باعث می شوند، ذرات جامد معلق موجود در آب، به جای عبور از سطح ممبران، به رسوبات بچسبند. به این ترتیب، سرعت رسوب گذاری در ممبران ها بیش تر شده، تا حدی که دیگر با شستشو نیز به حالت اولیه خود بر نمی گردند. در صورت ادامه این وضعیت، ممبران ها عملکرد خود را از دست داده و باید تعویض شوند.

در شرایطی که فیلترهای پیش تصفیه، قادر به تامین آب با کیفیت لازم برای ممبران های دستگاه تصفیه آب صنعتی نباشند، باید از روش های دیگری برای افزایش عمکلرد آنها استفاده کرد.

از اشتباهات رایج در مورد فیلترهای تحت فشار این است که تصور می شود، بهترین حالت فیلتراسیون آب در دبی 5 گالن در دقیقه به ازای هر فوت مربع از سطح مقطع فیلتر اتفاق می افتد. اما در واقع عملکرد فیلترهای تحت فشار با کاهش سرعت آب، افزایش می یابد.

نکته بسیار مهم: کاهش سرعت آب در فیلترهای تحت فشار تا حدی مجاز است که باعث ایجاد پدیده channeling نشود. در این پدیده، به دلیل سرعت پایین، آب به صورت یکنواخت از فیلتر عبور نمی کند و امکان تصفیه مناسب آن نیز وجود نخواهد داشت.

گاهی لازم است قبل از ورود آب به فیلترها، از مواد منعقد کننده برای حذف کلوئیدها استفاده کرد. مواد منعقد کننده ای که برای این کار مورد استفاده قرار می گیرند، شامل آلوم یا کلرید آهن می باشند. این مواد حتی در صورت عبور از فیلتر و رسوب بر روی ممبران ها، با شستشو از سطح ممبران تمیز می شوند. مواد منعقد کننده داخل یک مخزن ریخته که به مقدار مناسب با آب خوراک مخلوط شده و سپس به فیلترهای پیش تصفیه وارد می شوند.

یکی از خطرناک ترین مواد موجود در آب برای ممبران ها، کلر می باشد. وجود کلر در آب ورودی به ممبران، حتی به میزان کم هم مضر بوده و تاثیر آن بر روی سطح لایه های ممبران به مرور زمان تشدید هم می شود. این وضعیت وقتی بدتر می شود، که ماده ای مانند آهن بر روی ممبران رسوب کرده باشد.

برای کاهش میزان کلر موجود در آب خوراک، از بی سولفیت سدیم قبل از ممبران ها استفاده می شود. نکته مهم این است که بی سولفیت سدیم، با اکسیژن محلول در آب نیز واکنش شیمیایی می دهد.

مقدار اضافه بی سولفیت سدیم باعث کاهش حجم اکسیژن محلول در آب شده و احتمال رشد ارگانسیم های ناهوازی را افزایش می دهد. این موجودات باعث تشکیل رسوب بر روی سطح ممبران می شوند. اصلی ترین نشانه تشکیل این مواد بر روی ممبران، دی اکسید گوگرد است که با بوی تخم مرغ گندیده بعد از باز شدن لوله های تحت فشار ممبران استشمام می شود.

به این دلیل که غلظت محلول بی سولفیت سدیم موجود در مخزن ذخیره، به مرور و با واکنش با اکسیژن هوا، کاهش می یابد، نگه داشتن غلظت آن در حد بهینه، کار دشواری می باشد. علاوه بر این در صورتی که برای کلر زنی به آب ورودی، از آب ژاول استفاده شده باشد، باز دلیل دیگری برای دشواری نگه داشتن سطح بی سولفیت در حد بهینه می باشد، چون غلظت آب ژاول نیز به مرور زمان تغییر می کند.

بنابر این تزریق میزان مناسب از بی سولفیت سدیم با توجه به غلظت کلر موجود در آب، کار بسیار دشوار و پیچیده ای است.

یکی از روش های نسبتا اقتصادی برای تعیین میزان بی سولفیت سدیم جهت تزریق به آب، روش اندازه گیری پتانسیل اکسایش-کاهش (ORP) می باشد.

در برخی از سیستم های تصفیه آب به دلیل کافی نبودن آب خوراک، بخشی از آب تصفیه شده توسط دستگاه به بخش خوراک برگردانده می شود. در این سیستم ها در زمان پایین بودن مصرف، افزایش درصد میزان آب تصفیه شده برگشتی به مخزن آب خوراک، باعث کاهش قلیائیت آب ورودی به دستگاه می شود. از طرف دیگر، اضافه کردن بی سولفیت سدیم به آب نیز باعث کاهش PH می شود.

با کاهش میزان PH آب، عددی که توسط دستگاه ORP متر نشان داده می شود، حتی اگر کلر آزاد هم وجود نداشته باشد، افزایش پیدا می کند. در این حالت سیستم کنترلی، دستور افزایش تزریق بی سولفیت سدیم به آب را می دهد. بی سولفیت سدیم آزاد که در این حالت مقدار قابل توجهی هم دارد، باعث کاهش اکسیژن محلول در آب و در نتیجه افزایش ارگانیسم های غیرهوازی در سیستم و سطح ممبران های آن می شود.

استفاده از الکتروموتورهای فرکانس متغیر برای پمپ های فشار بالای RO، امکان تنظیم خروجی پمپ بر حسب نیاز سیستم را می دهد. این موضوع به بهینه شدن میزان تولید آب تصفیه شده و هم چنین کاهش اتلاف انرژی کمک زیادی می کند. اما در استفاده از این نوع پمپ ها باید این نکته را در نظر داشت که اگر سایز پمپ انتخاب شده، از اندازه مورد نیاز برای سیستم بیش تر باشد، احتمال دارد برای رسیدن به فشار خروجی تعیین شده، لازم باشد فرکانس موتور تا اندازه قابل توجهی کاهش یابد.

در این حالت، با کاهش فرکانس، دبی خروجی پمپ افزایش یافته و احتمال وارد آمدن آسیب به پمپ، سیستم و ممبران آن افزایش می یابد.

بخش مهم دیگر در هر دستگاه تصفیه آب صنعتی، تجهیزات کنترلی و ابزار اندازه گیری می باشد که عملکرد صحیح آنها برای کارکرد مناسب دستگاه و قطعات آن ضروری می باشد.

در صورتی که دستگاه تصفیه آب اسمز معکوس صنعتی دارای اپراتور برای کنترل عملکرد بخش های مختلف نباشد، باید به سیستم ها و تجهیزات کنترلی هشدار دهنده مجهز باشد.

از طریق دستگاه هایی که برنامه ریزی آنها را یک اپراتور انجام می دهد، بین شرایط هشدار و خاموش شدن سیستم هماهنگی برقرار می شود. نکته بسیار مهم در رابطه با دستگاه های تصفیه آب صنعتی این است که برنامه ریزی، کنترل و کار با آنها توسط یک اپراتور باید به راحتی امکان پذیر باشد و در صورت نبودن اپراتور نیز بتوان به صوت دستی سیستم تصفیه آب را خاموش کرد.

فلومتر برای اندازه گیری جریان در بخش های مختلف دستگاه استفاده می شوند. محل دقیق نصب تجهیزات اندازه گیری باید تا اتصال بعدی در حداقل فاصله با لوله مستقیم باید باشد؛ در غیر این صورت دقت فلومتر و دیگر تجهیزات اندازه گیری در دبی های پایین آب ورودی، کاهش می یابد.

از مسائل مهم برای استفاده از فلومترها در سیستم های تصفیه آب صنعتی، کالیبره بودن آنهاست که باعث دقت در اندازه گیری دبی جریان در سیستم می شود. استفاده از چند فلومتر اضافی، این امکان را می دهد تا از کالیبره نبودن احتمالی دیگر فلومترها مطلع شوید.

تجهیزات کنترلی و اندازه گیری مانند گیج فشار و فلومترها نباید بلافاصله بعد از شیر نصب شوند. علت این است که در جریان آبی که با سرعت بالا از شیر خارج می شود، اغتشاشاتی وجود دارد، که باعث ایجاد خلاء و کاهش فشار نسبی بعد از شیر می شود. بنابر این در این شرایط، عدد اندازه گیری شده توسط گیج فشار از میزان واقعی آن کمتر خواهد بود.

مواردی که در بالا گفته شد تنها بخشی از عوامل موثر در قطعات و اجزای یک دستگاه تصفیه آب صنعتی است که بر روی عملکرد و طول عمر ممبران های دستگاه تاثیر به سزایی خواهد داشت. در مقاله های بعد به برررسی دیگر عوامل و پارامترهای موثر بر عملکرد آب شیرین کن صنعتی و طول عمر قطعات آن خواهیم پرداخت.

نظرات

دیدگاهی برای این مقاله ثبت نشده است